化工厂的生产过程涉及高温、高压、易燃易爆等复杂条件,对控制系统的可靠性和安全性要求极高。DCS(Distributed Control System,分布式控制系统)作为现代化工生产的核心,与信息系统集成服务相结合,大幅提升了工厂的自动化水平和运营效率。本文将系统介绍DCS的基本概念、功能特点,以及如何通过信息系统集成实现数据共享和智能管理。

一、DCS控制系统概述

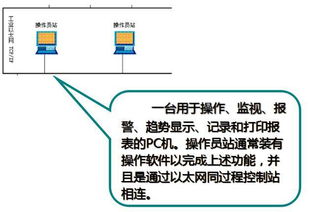

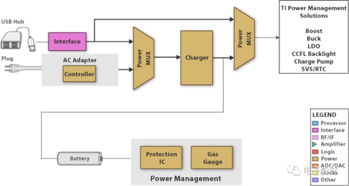

DCS是一种分布式控制系统,采用分层架构设计,通常包括现场控制站、操作员站和工程师站。其主要特点包括:

- 分布式控制:将控制功能分散到多个控制器,降低单点故障风险。

- 集中监控:操作人员可通过中央操作站实时监视全厂设备状态。

- 高可靠性:冗余设计和容错机制确保系统稳定运行。

- 灵活扩展:模块化结构便于根据生产需求增减控制节点。

在化工厂中,DCS广泛应用于反应釜、蒸馏塔、压缩机等关键设备的控制,实现温度、压力、流量等工艺参数的精确调节。

二、DCS的核心功能

- 过程控制:通过PID算法或其他先进控制策略,自动调节阀门、泵等执行机构。

- 安全联锁:当检测到异常工况(如超压、泄漏)时,自动触发停车或保护措施。

- 数据采集与记录:实时收集生产数据,生成报表和趋势曲线,支持故障分析和优化。

- 报警管理:分级报警机制及时通知操作人员处理异常。

三、信息系统集成服务的作用

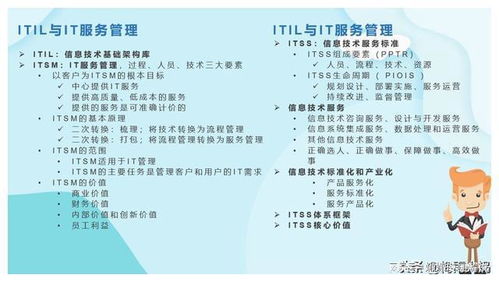

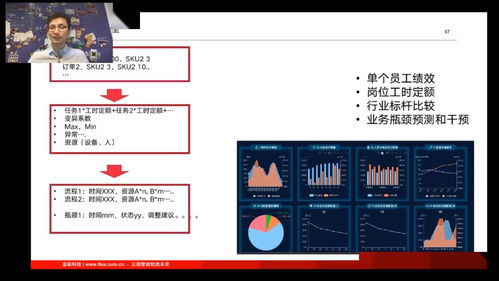

信息系统集成服务将DCS与上层管理系统(如MES、ERP)无缝连接,实现数据互通和业务协同。具体包括:

- 数据集成:通过OPC、Modbus等标准协议,将DCS实时数据上传至信息平台。

- 生产优化:利用大数据分析,识别工艺瓶颈,提高收率和能效。

- 远程运维:支持移动端监控和故障诊断,减少现场巡检负担。

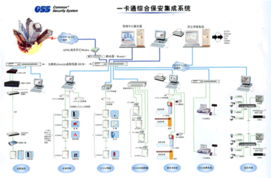

- 安全管理:集成视频监控、气体检测等系统,构建全方位安防体系。

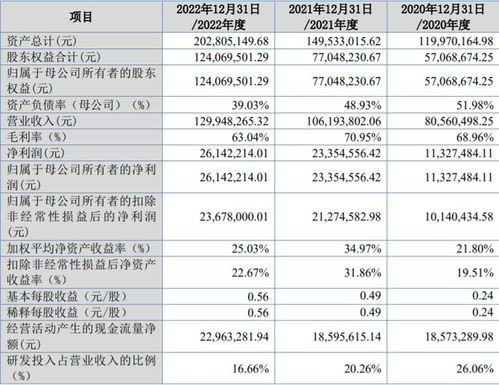

四、实施案例与效益

某大型石化企业通过DCS与信息系统集成,实现了:

- 生产效率提升15%,能耗降低8%。

- 故障响应时间缩短至分钟级。

- 生产数据自动生成SOP(标准作业程序),减少人为误差。

五、未来发展趋势

随着工业4.0和智能制造推进,DCS正与云计算、AI技术深度融合,未来将向以下方向发展:

- 智能预测:利用机器学习预测设备寿命和工艺异常。

- 数字孪生:构建虚拟工厂,模拟优化生产流程。

- 边缘计算:在控制器端实现本地智能决策,降低云端依赖。

DCS控制系统是化工厂自动化的基石,而信息系统集成服务则赋予其“大脑”功能。企业需根据自身需求,合理规划系统架构,充分发挥数据价值,迈向安全、高效、绿色的智能化生产新时代。